Video

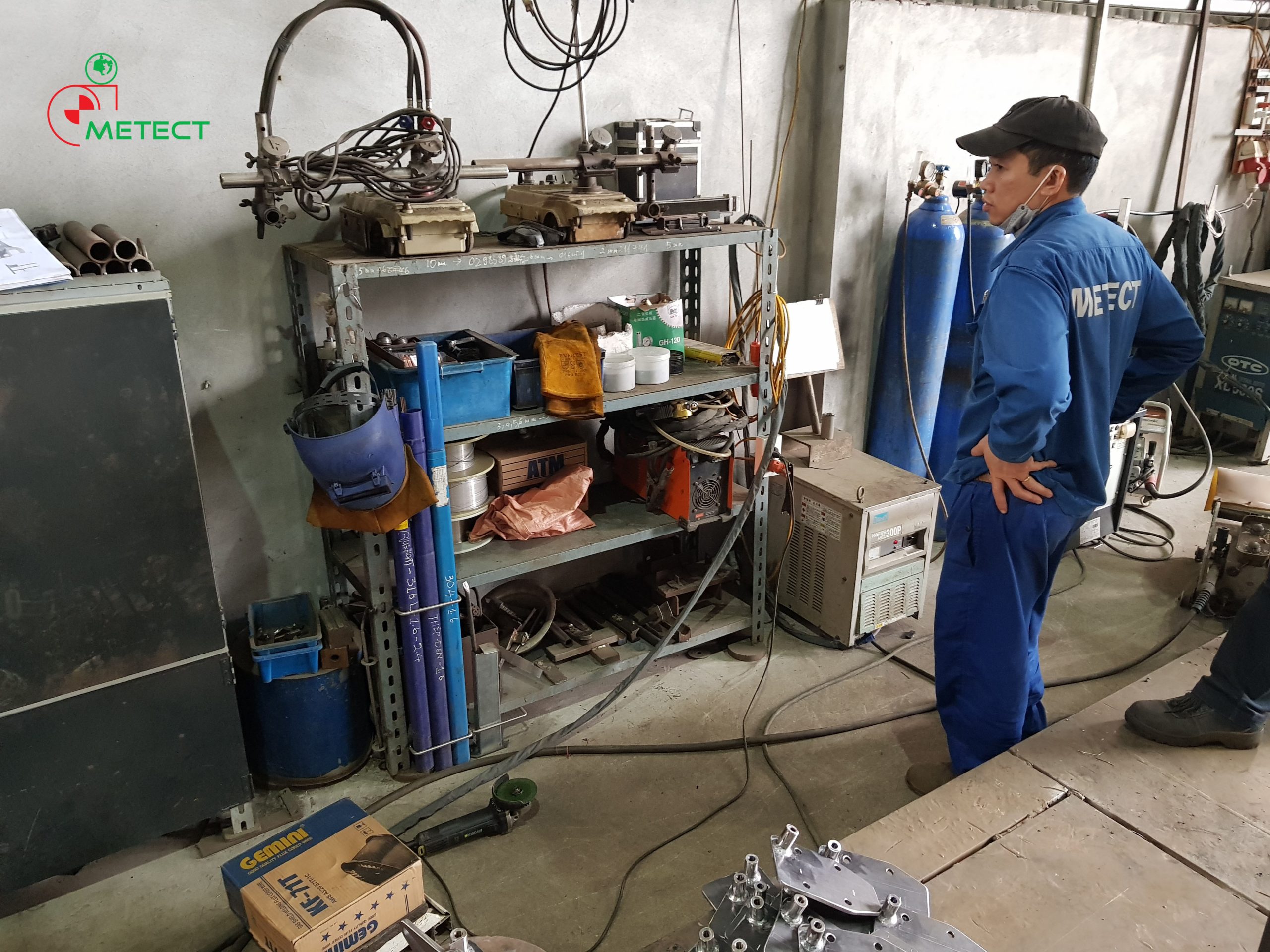

METECT thực hiện 5S – Dọn dẹp vệ sinh xưởng xản xuất

Công ty CP METECT đã áp dụng thành công phương pháp 5S vào quy trình sản xuất

Phương pháp 5S là một phương pháp quản lý vô cùng hiệu quả giúp tăng năng suất, tối ưu hóa quy trình và giảm thiểu lãng phí. 5S là viết tắt của 5 từ tiếng Nhật bao gồm Seiri, Seiton, Seiso, Seiketsu và Shitsuke. Cụ thể, 5S đề cập đến 5 bước quan trọng để đảm bảo sự gọn gàng, sạch sẽ và an toàn trong môi trường sản xuất. Tại xưởng sản xuất METECT, chúng tôi đã triển khai phương pháp 5S bằng cách:

✅ Sắp xếp nơi làm việc và tìm hiểu các loại vật dụng, dụng cụ, thiết bị cần thiết để sắp xếp chúng theo thứ tự ưu tiên sử dụng trong quá trình sản xuất (Seiri – Sắp xếp).

✅ Xếp đặt đồ vật theo một trật tự nhất định, để giúp cho việc lấy dụng cụ và đồ vật dễ dàng, nhanh chóng và chính xác (Seiton – Sắp xếp).

✅ Thực hiện quá trình vệ sinh định kỳ để giữ cho các khu vực làm việc sạch sẽ, sơn lại vạch kẻ các khu vực máy móc và hàng hóa tại xưởng để đồ đạc máy móc gọn gàng, ngăn nắp (Seiso – Sạch sẽ).

✅ Đảm bảo việc duy trì các tiêu chuẩn quy định để duy trì chất lượng sản phẩm và cải thiện quy trình sản xuất (Seiketsu – Chuẩn bị)

✅ Tập trung vào việc duy trì và cải thiện quy trình 5S trong môi trường sản xuất, giúp cho việc quản lý và vận hành trở nên hiệu quả và tiết kiệm chi phí (Shitsuke – Tuân thủ).

Kết quả, xưởng sản xuất METECT đã có một môi trường sản xuất sạch sẽ, gọn gàng và hiệu quả, giúp cho quá trình sản xuất và quản lý chất lượng trở nên tối ưu hơn.

CÔNG TY CỔ PHẦN METECT

Các bài khác

Copyright © 2019 Metect. All reversed

Web designed by iColor